|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [ 36 ] 37 38 39

в таких поточных линиях можгт найти применение установка для нагрева исходных заготовок перед пластической деформацией, которая выполнена как печь безокислительнсго нагрева с окнами загрузки и выгрузки, снабженная устройством для утилизации остаточной теплоты атмосферы печи и индуктором, расположенным непосредственно в окне выгрузки печи.

Широкие возможности для совершенствования способов нагрева имеются в заготовительном производстве кузнечно-штампо-вочных цехов.

Одна из фондо- и трудоемких операций заготовительного производства - резка металла на мерные заготовки. Большинство

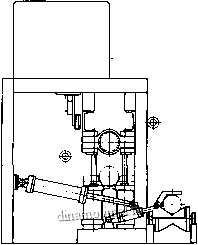

Рис. 75. Комбинированная установка для нагрева прутков перед резкой

профилей пруткового проката требует перед резкой нагрева. Известные способы предполагают нагрев или всей штанги (прутка), или зоны ряда.

Зонный нагрев прутков не получил широкого распространения из-за низкой стойкости индукторов, а сплошной нагрев неэкономичен и применяется как вынужденная мера. Низкая стойкость индукторов пояскового нагрева обусловлена несовершенством механизации перемещения прутка, которая не учитывает в достаточной степени кривизны прутков. Сплошной нагрев прутков из легированных сталей, как было показано ранее, способствует тре-щинообразованию.

Широкое применение может найти комбинированная установка для нагрева прутков перед резкой (рис. 75). Установка содержит несущую металлоконструкцию, конденсаторную батарею, индуктор и механизмы загрузки и разгрузки. Расположение конденсаторной батареи и индуктора позволяет применять систему водо-214

охлаждения токоведущих частей без помех для производственного процесса. Механизм загрузки и разгрузки представляет собой основной и вспомогательный рольганги с двух- или трехпбзицион-ным кантователем. Левый рольганг является основным и расположен соосно с рольгангом пресс-ножниц и окном выдачи прутка с заготовительного стеллажа. Такое расположение рольгангов отвечает принципу laquo;в одну линию raquo;, когда промежуток нагревательного индуктора вынесен за пределы основного рольганга. В нем отсутствуют продольные подвижные несущие узлы типа роликов и т. п., а пруток для перемещения вдоль окружности оси и вверх-вниз размещается на пневмошарнирных опорах. Правый рольганг является вспомогательным и расположен со смещением (в плане) относительно основного. Прутки на него могут загружаться со стороны механизированного заготовительного стеллажа с окном выдачи, расположенным зеркально относительно окна резки пресс-ножниц. Основной и вспомогательный рольганги расположены параллельно, а шарнирные пневмоопоры индуктора с кантователем являются их промежуточным перегрузочным звеном. Индуктор разъемный с пневмоприжимом нижних полувитков и может использоваться как для зонного, так и для сплошного нагрева прутка.

В данном типе нагревателя осуществляется одностадийный нагрев прутка до заданной температуры, например до 650-700 deg; С. Устройство работает следующим образом. Холодный пруток с заготовительного стеллажа (на рисунке не показан) поступает на основной или вспомогательный рольганг и останавливается на уровне бокового среза индуктора. Включением пневмокантователя при опущенных нижних полувитках индуктора пруток загружается на опорные пневмоколонны индуктора. После этого верхние и нижние витки полуиндукторов замыкаются и происходит нагрев прутка. После нагрева нижние полувитки индуктора опускаются и горячий пруток подается на основной рольганг пресс-ножниц для резки.

В случае двухстадийного нагрева между окном выдачи механизированного стеллажа прутков и основным или вспомогательным рольгангом установлен дополнительный индуктор для сплошного низкотемпературного нагрева (дополнительный индуктор и механизированный стеллаж загрузки не показаны). Устройство при двухстадийном нагреве работает следующим образом. Со стеллажа загрузки пруток загружается толкающим или иным транспортером в дополнительный индуктор, где нагревается до температуры 200-250 deg; С малыми удельными мощностями, откуда через основной или вспомогательный транспортер поступает в основной индуктор и догревается там до температуры резки 650-700 deg; С. Процесс резки с предварительным нагревом может быть непрерывным во времени (перегрузка прутков слева направо и наоборот) и обеспечивать сплошной или поясковый нагрев с высоким качеством резки.

Подобные устройства могут найти применение и в прокатном производстве для основного и транзитного нагрева (догрева) прокатных заготовок. Нагрев прутков и труб от исходной температуры до температуры проката в индукционных печах используется давно.

В современных установках для нагрева заготовок т. в. ч. перед прокаткой имеются секционированный индуктор, приводной рольганг, загрузочный и распределяющий механизмы.В некоторых установках для отбраковки заготовок по кривизне и исключения попадания их в индуктор и рабочую клеть стана имеется дополнительное устройство П-образного вида, состоящее из боковых стенок с шарнирно-закрепленной откидной крышкой, куда скатываются кривые заготовки. Такое устройство расположено перед индуктором. На выходе из него в ряде случаев устанавливают устройство для отбраковки заготовок по нагреву, которое выполнено в виде сбрасывателя с электропневмоприводом, который сталкивает недогретую штангу по команде датчика температуры.

Подобные устройства работают на линии только одного прокатного стана. Прокатные станы характеризуются определенным ритмом работы, программой и сортаментом проката. Например, блюминг прокатывает блюмы и слябы; известны прокатные станы д;зя производства прутков, получения профильного, листового или трубного проката. Каждый из прокатных станов выпускает определенный тип продукции, которая, в свою очередь, может поступать для дальнейшего передела на другой стан с другим ритмом работы и индивидуальной программой. Это создает определенные трудности при согласовании ритмов и программ выпуска разнородных станов. Требуется охлаждение и повторный нагрев металла, в отдельных случаях специальная термообработка, например антифлокенная, складирование, повторная транспортировка и т. п. Различная производительность станов создает дополнительные трудности.

Для прокатки станов с черновыми и чистовыми группами клетей, имеющих единый для всего стана ритм прокатки, имеются определенные трудности при задержках заготовок на черновой линии или на промежуточных операциях, когда металл охлаждается и утрачивает технологическую пластичность. В таких случаях между клетями черновой и чистовой обработки металла устанавливают промежуточный нагреватель, как, например, на линии проката с периодическим нагревом. Это устройство позволяет использовать остаточную теплоту заготовки с первого этапа (чернового) и после дополнительного нагрева производить прокатку в чистовых клетях.

Прокатный комплекс имеет высокую производительность. Обеспечивается синхронная работа двух прокатных станов с различными собственными ритмами работы; сокращается технологический цикл прокатки разнородных заготовок и изменяются внутрицеховые потоки проката. В этом случае экономятся топливо, ме-

талл, снижаются трудозатраты и повышается качество проката. Комплекс прокатного цеха с транзитным догревом металла между автономными прокатными станами, соединенными в одну технологическую линию, предполагает установку между ними средств догрева, в частности индукционную, газопламенную или иную нагревательную печь.

Расчеты показывают, что для совместной работы по транзитному графику станов с клетями 900/680 и 350 на прокат заготовок среднего размера (120x120 мм) при производительности 50 т/ч потребуется газопламенная печь длиной до 150 м, тогда как индукционный нагреватель имеет длину до 8-10 м. В таком комплексе оказывается возможным и экономически целесообразным прокатывать металл полунепрерывным или непрерывным способом с использованием остаточной теплоты после стана черновой обработки. При этом возникает целый ряд технологических и энергетических факторов, которые ранее в практике прокатного производства не учитывались. Сошлемся на некоторые из них.

На стане черновой обработки из слитка раскатывают по четыре-шесть заготовок (прутков), причем между раскаткой двух слитков имеется промежуточный интервал. В режиме автономной работы стана, когда прокат поступает на шлеппер для охлаждения и последующего передела, такой интервал ничем не контролируется и не учитывается. При совместной работе двух станов металл в процессе проката остывает и, как следствие, требует промежуточного нагрева. Оказывается, при непрерывном транзитном прокате требуется догревать, во-первых, не все заготовки со стана черновой обработки. Первые две заготовки, полученные с ножниц стана 900/680, имеют температуру, достаточную для прокатки в стане чистовой обработки 350, и не требуют догрева в промежуточном индукционном нагревателе. Это создает определенный задел по времени и по мощности нагревателя для обработки последую- щих .заготовок. Во-вторых, при транзитном прокате остывает только поверхностный слой заготовок, сердцевина по времени проката почти сохраняет исходную температуру нагрева и ее не требуется повторно догревать. Становится возможным при промежуточном догреве заготовок между станами греть не весь металл, а только лишь поверхностный слой, предположим, на глубину проникновения тока в металл. И здесь образуется большой запас по мощности, чтЪ упрощает проектирование и эксплуатацию комплекса. Если окажется, что температура поверхностного слоя несколько выше сердцевины, условия формообразования профиля проката будут лучшими, так как прокатываемая заготовка окажется как бы между искусственно созданным прокатным валком (сердцевина более твердая, чем поверхностный слой) и основными прокатными валками.

Имеется много других особенностей, на которые в последующем необходимо будет обращать внимание. Интересно, например, что при наличии в прокатном комплексе индукционных нагрэва-

телей для основного нагрева или догрева они выполняются преимущественно с индукторами, имеющими световой зазор между соседними секциями. В этом зазоре теряется часть тепловой энергии заготойки, а сама заготовка отчасти поэтому может иметь неравномерную температуру по длине.

В ряде случаев может использоваться способ регулирования тепловых потерь, при котором в зонах интенсивного теплоизлучения устанавливают лучистые теплоотражатели, взаимодействующие с горячим раскатом. Управление может осуществляться перемещением отражателей в направлении к раскату или принудительным изменением температуры тепловых отражателей от комнатной до температуры горячего раската. Эффективность регулирования тепловых потерь с проката повыщается, но не исключает их полностью. Лучистые отражатели в процессе перемещения горячих прокатных заготовок воспринимают излучаемую тепловую энергию с переднего конца и отражают на задний, что и требуется, так как задний конец в процессе прокатки остывает более интенсивно, чем передний.

Лучистые отражатели сами являются потребителями теплоты, и в процессе работы при перегреве требуется их охлаждение. Это повышает тепловые потери. Возникает естественное желание снизить эти потери и создать такие компенсаторы тепловых потерь, которые имели бы высокий к. п. д. и широкие пределы регулировки по температуре.

Одним из возможных вариантов мог бы служить индуктивно-контактный отражатель с токопроводом, способным выдерживать высокие температуры и имеющим хорошую свето- и теплоизлучаю-щую способность и надежную теплоизоляцию с внешней стороны от проката. Такой способностью может обладать торроидальный плазменный низкотемпературный разряд, направление и интенсивность излучения которого можно регулировать бесконтактным способом.

Как для этого случая, так и для индукционного нагрева в целом, назрел вопрос теплоизоляции индукторов от нагреваемого металла. Футеровка печного пространства любых средств нагрева, удовлетворяющая по надежности, долговечности и электротермическим свойствам, является одним из основных компонентов в технологической цепи, где используются нагревательные устройства. Еслиранее таким требованиям соответствовали керамические покрытия и вставки на основе шамотов, кварца и т. п., то в последующем это г круг теплозащитных средств стал узок. Повышение температуры нагреваемых материалов, увеличение теплонапряженности на единицу поверхности защищаемых нагревателей привели к созданию1 новых видов теплозащитных покрытий. Это прежде всего жароупорные бетоны, композиционные покрытия из окиси алюминия и меди, полученные плазменным напылением, стекло- и минераловолокнистые формованные материалы, упрочненные ортофосфатными связующими. 218

Большой опыт использования огнеупорных материалов и покрытий имеет черная металлургия. Тесный контакт между металлургией и электротермией, на стыке которых стоит машиностроение, привел к положительным результатам. Многие композиции на основе хромомагнезитовых и алюмохромофосфат-ных веществ и способы их образования в электротермии используются по примеру пламенного нагрева и дают хорошие результаты. Более полезный контакт совмещения и взаимной замены, особенно в сторону расширения индукционного нагрева вместо газопламенного, может произойти в процессах термообработки металла. Можно привести несколько характерных примеров.

Развитие и совершенствование термических средств направлено на повышение установленной мощности агрегатов и увеличение производительности при сохранении высокого качества термообработки. Эти требования трудно увязать с медленно протекающими процессами нагрева и охлаждения металла, особенно при отпуске или нормализации. Существующие представления о необходимости длительной выдержки металла в области температур перекристаллизации в некоторой степени устарели. В частности, для некоторых марок сталей медленный нагрев и однократную длительную выдержку при заданной температуре можно заменить быстрым нагревом и охлаждением с некоторой цикличностью по- втореиия этих приемов без промежуточной стадии выдержки [42]. Используя в д,алпоц случае индукционный нагрев как наиболее скоростной, можно добиться непрерывности проката, совмещенной с высокотемпгратурной термомеханической обработкой.

Перспективы применения индукционного нагрева очевидны не только в области использования остаточной теплоты после нагрева и совершенствования методов термообработки или прокатки. Большие возможности заложены в целом ряде промежуточных операций при плавке металлов. Одной из характерных черт современного процесса плавки металлов является использование интенсифи-каторов как при сжигании топлива в горелочных устройствах, так и непосредственно при химических реакциях в рабочем пространстве плавильного агрегата. К первому виду интенсификаторов следует отнести облучение топливного факела ультразвуком, применение смешанных плазменно-дуговых горелок, повышение свето-излучающей способности факела и др. Характерными примерами йнтенсификатора второго вида являются ввод в рабочее пространство агрегата технического кислорода, горячее воздушное дутье, введение присадок и др.

Применение известных приемов интенсификации плавки не исчерпывает огромных резервов, имеющихся в плавильных агрегатах. Так, максимальные тепловые напряжения при горении жидкого и газообразного топлива в нагревательных агрегатах на несколько порядков ниже теоретически достижимых, поэтому установление рациональных теплотехнических и технологических параметров сжигания топлива в процессе ведения плавки позволит наметить

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [ 36 ] 37 38 39 |