|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 37 38 39

Таблица 29. Нормы трудоемкости ремонта

Вид работы | Вид ремонта (осмотра) | ||||

техосмотр № 2 | техосмотр № 3 | малый | средний | 1 капитальный | |

Станочные | |||||

Слесарные | |||||

Электротехнические | |||||

Сварочные | |||||

Прочие | |||||

единицы, равная по видам работ значениям, указанным в табл. 29; ki - коэффициент, учитывающий категорию сложности ремонта по видам оборудования высокочастотной установки:

установка высокочастотная закалочная...........,1,0

установка высокочастотная плавильная...........l,3

установка высокочастотная диэлектрического нагрева . . . . l,6 установка высокочастотная нагревательная (газов, полупроводников) ........................2,0

- коэффициент, учитывающий вид ремонта:

малый ..............1

средний.......... lt; . . . 4

капитальный ...........8

кз - коэффициент, учитывающий сложность ремонта в пределах одного типа высокочастотной установки:

высокочастотная установка как источник высокочастотной электрической энергии (без технологического amp;чока)... 1

высокочастотная установка с технологическим оборудованием без механизации работ (управление ручное) ...... 1,5

высокочастотная установка с механизированным технологическим процессом (управление ручное).......... 2

высокочастотная установка с механизированным технологическим процессом (управление автоматическое).......4

4 - коэффициент, учитывающий мощность установки:

до 1 кВт............. I

до 10 кВт ........... 2

до 63 кВт ............ 3

до 100 кВт............ 4

до 400 кВт:.......... . 6

до 1000 кВт ........... 8

более 1000 кВт.......... 10

5 - коэффициент, учитывающий наличие пускорегулирующей аппаратуры в высокочастотной установке (для всех видов оборудования ki = 0,1); kg - коэффициент, учитывающий ремонт электромонтажа шинного (кабельного), для всех видов оборудования 208

kg = 0,5; Пц - количество блоков высокочастотной установки (включая технологическое оборудование); П/ - количество пускорегулирующей аппаратуры в высокочастотной установке (поблочно); laquo;3 - длина монтажа шинного (кабельного), м.

Численное значение коэффициента принимается равным табличным значениям (kr, = 0,1; kg = 0,5).

Пример. Рассчитать общую продолжительность ремонтного цикла высокочастотной установки типа ЛЗ-107 или ВЧИ-160/0,66 с полуавтоматическим станком типа ВИСХОМ для закалки деталей. Ремонт средний. Станок установлен на расстоянии 2,5 м от установки.

Имеем: fej = 1; fea = 4; kg = 2; к= 4; = 0,1; h = 0,5; Пз = 2,5; p. e = = 7; П/1 = 22 (в блоке лампового генератора); П/г = 8 (в закалочном станке).

Тогда наибольшая продолжительность ремонтного цикла по расчетной формуле Гр.ц = 266 нормо-ч.

Продолжительность межремонтных, межосмотровых периодов (мес):

Малый................ 1

Средний............... 6

Капитальный............. 24

Техосмотр № 1 ...........Ежедневно

raquo; № 2 ............ 1

raquo; № 3 ........... 3

Технические осмотры и ремонты более низких разрядов, совпадающие по графику с более высокими, объединяются в один ремонт более высокого разряда.

Нормы простоя оборудования в ремонте можно определить следующим образом. Простой высокочастотных установок при технических осмотрах № 1 и № 2 и при малом ремонте, как правило, не планируется и выполняется в межсменные перерывы и выходные дни. Норма простоя для выполнения техосмотра № 3 составляет 0,1 продолжительности ремонтного цикла (Гр. J по среднему ремонту.

При среднем и капитальном ремонтах высокочастотных установок необходимо планировать дополнительный простой оборудования, равный 0,25 продолжительности ремонтного цикла (Гр. ц) в случае, если производился демонтаж высокочастотной установки с фундаментов (перевозка машинного преобразователя в ремонтный цех, разборка плавильнога агрегата и т. п.).

Нормы трудоемкости ремонта рекомендуется принимать по табл. 29, причем по каждому виду работ полное время ремонтного цикла уточняется дефектной ведомостью. Не допускается норму трудоемкости ремонта по одному виду работ складывать с нормой трудоемкости по другому виду работ. Определение норм расхода материалов и запасных частей для ремонта и межремонтного обслуживания высокочастотных установок производится согласно laquo;Единой системе ППР raquo; по категории laquo;Электротехническое оборудование. Установки т. в. ч. raquo; с учетом комплектующего оборудования для каждого вида высокочастотных установок. Нормы резерва

запасных частей определяются из общих требований по нормам запаса laquo;Единой системы ППР raquo;.

Для обеспечения всех видов ремонтов и нужд эксплуатации высокочастотных установок на складе запасных деталей (непосредственно в цехе) постоянно должны быть следующие основные виды запасных частей (деталей):

комплект электровакуумных приборов (по ведомости комплектующего оборудования установки);

10% электротехнического оборудования от полного комплекта (по ведомости СП);

комплект быстроизнашивающихся деталей со сроком службы меньше межремонтного периода;

все сменные детали, изготовленные на стороне.

Имея расчетную норму продолжительности ремонтного цикла высокочастотной установки, определяют время, необходимое на плановый ремонт с учетом дефектной ведомости, норм простоя оборудования в ремонте, и составляют график организации ремонтных работ.

Такое предварительное определение нормы трудоемкости ремонтных работ в значительной степени облегчает планирование и проведение ППР, а также обеспечивает поддержание в технически исправном состоянии оборудования, находящегося в работе.

Приведенные нормативы на проведение технических осмотров и ремонтов, а также расчет наибольшей продолжительности ремонтного цикла по принятым в ПО laquo;Кировский завод raquo; классификационным ремонтным показателям не претендуют на полноту охвата всей системы ППР [39], а касаются одного из главных устанавливаемых показателей ремонтопригодности изделий.

Определение средней трудоемкости ремонта высокочастотной установки дает возможность планировать не только объемные показатели, но и сметную стоимость ремонтных работ.

Глава VII

ПЕРСПЕКТИВНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ИНДУКЦИОННОГО НАГРЕВА В МАШИНОСТРОЕНИИ И МЕТАЛЛУРГИИ

24. Нагрев металлов и газов токами высокой частоты

Технико-экономические показатели применения индукционного нагрева можно в значительной степени повысить за счет совершенствования ускоренного изотермического индукционного нагрева и улучшения методики расчета индукторов по уточненным графикам. В настоящее время ускоренный изотермический нагрев используется преимущественно в кузнечном производстве на методических индукционных нагревателях. Практика показывает, что такой метод может с успехом использоваться при термообработке, в частности для высокого отпуска и закалки деталей типа полуоси, оси втулки, штока и др.

Аналогично этому режим нагрева, многократно повторенный для одной и той же детали, можно применить для методического ускоренного нагрева под пластическую деформацию. В этом случае обеспечивается передача энергии в деталь более высокими удельными мощностями, что сокращает продолжительность нагрева.

Достаточно равномерное распределение температуры по сечению достигается за счет создания пауз подстуживания (выключен нагрев) между очередными нагревами поверхности металла. Пауза подстуживания по времени должна быть такой, чтобы теплота с поверхности ушла к сердцевине, а температура поверхностного слоя по глубине проникновения тока снизилась до уровня, разрешающего очередной цикл скоростного нагрева. Качество нагретой заготовки или детали при этом оказывается выше, чем в обычных методических нагревателях.

С целью придания металлу неоднородных по сечению свойств деталь в процессе термической обработки подвергают воздействию перекрещивающихся магнитных полей. Магнитные поля неодно-. родны, а их векторное распределение по объему детали установлено на выбранных участках выделенными-магнитными потоками, ориентированными под углом О-90 deg;.

Большое распространение получают комбинированный нагрев и нагрев с использованием остаточной теплоты. При комбинированном способе нагрева установка содержит газопламенную печь и один или несколько нагревательных индукторов. Такие установки целесообразны в кузнечном и прокатном производствах. В газопламенной печи металл нагревается до температуры магнитных превращений, а в индукторах догревается до ковочной температуры. Известны установки с обратным порядком прохождения металла. Выбор того или иного порядка прохождения металла в нагрева-

тельных блоках определяется тем, какой из них обеспечивает более равномерный нагрев в зависимости от конфигурации нагреваемого металла.

Как правило, частота электромагнитного поля индуктора постоянна во время нагрева. Это создает неудобства, так как не обеспечивает оптимальных условий при переходе металла из печи в индуктор, где температура металла подвержена изменениям. С целью получения постоянной температуры нагреваемого металла между газопламенной печью и индуктором иногда устанавливают дополнительный индуктор, работающий на переменной частоте. Такие устройства имеют много положительных качеств, но не исключают полностью образования окалины на поверхностном слое в процессе нагрева.

Полностью безокислительный нагрев производится в защитной газовой среде, что удорожает производство. Одной из мер, снижающих стоимость технологического процесса с нагревом т. в. ч. и исключающих применение защитной атмосферы, может служить интенсивное охлаждение поверхностных слоев заготовок в процессе их нагрева. Эффект такой дополнительной обработки выше, если охлаждение начинается при достижении температуры заготовки, близкой к 800--850 deg; С [42].

На всех стадиях производственного процесса находят применение комбинированные способы термообработки, особенно с использованием остаточной теплоты.

Поточная линия термообработки дисков трения (см. рис. 4), предназначенная для закалки и отпуска новых фрикционных деталей трактора К-701, может быть преобразована в линию по восстановлению отработанных фрикционных дисков трения. Для этого диски трения на участке термофиксации насыщают легирующими элементами путем нанесения на них диффузионно-активной суспензии с фиксацией в сжатом состоянии и дополнительным нагревом до температуры насыщения [46]. Поточная линия при наличии соответствующей механизации грузопотоков становится комбинированной и обратимой в двух направлениях.

Тарельчатые пружины навесных механизмов трактора laquo;Кировец raquo;, как и другие подобные им детали, упрочняют закалкой от температуры 1000-1150 deg; С. Предварительное изготовление пружины осуществляется вырубкой ее на прессе из горячей заготовки, охлаждением, нагревом с последующей деформацией формовкой и повторным охлаждением. Таким образом, в технологическом процессе присутствует трехстадийный нагрев заготовки, что энергетически неэкономично.

Правильный выбор технологических режимов и автоматизации процесса позволяют осуществлять изготовление пружины с одного нагрева заготовки и с последующим использованием остаточной теплоты после штамповки. Экономится значительное количество электроэнергии, качество изготовленных пружин повышается. Такой процесс может быть распространен на изготовление широ-

кой номенклатуры деталей в кузнечко-штамповочном производстве. По существующей техноло-ии в большинстве кузнечных цехов с прессовым обогудованием деталь перед штамповкой нагревается до 1150-1240 deg; С, деформируется штамповочным прессом с обрезкой облоя в обрезном прессе и затем охлаждается в коробе. После естественного остывания в атмосфере цеха штамповка (черновая деталь) поступает в термическое отделение, где повторно нагревается и проходит термообработку с закалкой и отпуском в закалочно-отпускных агрегатах. Расходуется непроизводительно

На MetaHU4ecK{jH gt; обработку

Заготовка f 900 г 950 deg; С

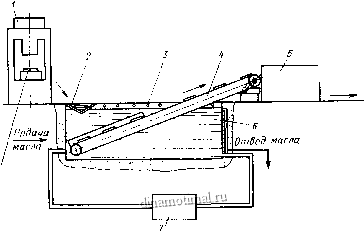

Рис. 74. Процесс штамповки деталей с совмещенной термообработкой: I - обрезной пресс; 2 - самозакрывающееся окно; .? - вытяжная вентиляция; 4 - транспортер; 5 - отпускная печь; 6 - закалочный бак; 7 - маслоохладн-

тельная установка

огромное количество теплоты, которое скапливается в цехе и ухудшает условия труда. Выполненные эксперименты показывают, что температура заготовки с момента выхода из индуктора после штамповки и обрезки, включая период нахождения ее на межагрегатных транспортерах, снижается с 1240 до 1100 deg; С, а весь процесс формовки длится не более 37 с (для прессов группы КГШП-4000 на изготовление заготовки диаметром 90-ПО мм).

Следовательно, каждая деталь после обрезного пресса с температуры не ниже закалочной охлаждается в коробе непроизводительно и на длительное время выпадает из общего технологического цикла.

Значительно рациональнее штамповку совместить с термообработкой, как показано на рис. 74. Режим охлаждения можно осуществлять по заданному графику для каждой группы деталей: изготовление деталей происходит в едином потоке; полностью используется остаточная теплота после формообразования; экономится теплота закалочной печи; значительно сокращаются трудозатраты; улучшаются условия труда.

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 37 38 39 |