|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

gt; laquo; Z s 3-s

я я ч

aiS S j-я о a к Н oj а:

п S Е S I Е я I

ч S о

ю о о ю о lt;М о м о

3 га о

г- г- ч к и laquo; а 1 m

1-1 I

lt;N

ort OB О 00

Ю 1С in in ю

I I I I I

0O(N 00 lt;N

CO о CO

Ю CO CO

~ lt;N

ЭтоЭ

CD laquo;3

CO CO

00 CO

X и

X X lO о

ra о

о *

copy;

га СГ)

! lt;: о

га д

со га а

СВОЙСТВО стало определяющим при закалке деталей в массовом производстве.

Наиболее удовлетворительные результаты получены при закалке с душевым охлаждением. Оно создает благоприятные условия для теплообмена и незаменимо при непрерывно-последовательной закалке. Методы душевого способа охлаждения для сквозной и поверхностной закалки достаточно хорошо исследованы на воде. Имеются работы, определяющие свойства масляного Душа как охлаждающей среды при высокочастотной термообработке. Масляный душ имеет характер водяного душа, но по своим свойствам отличается от последнего, а также от масла в ванне.

Для закалки деталей трактора laquo;Кировец raquo; масляный душ был применен одновременно с нагревом т. в. ч. Ввиду большой скорости охлаждения при этом образовывались микротрещины и душ был заменен закалкой с охлаждением под слоем масла. Нагрев детали также производился под слоем масла. Некоторые типовые режимы закалки тракторных деталей в разных закалочных средах представлены в табл. 17.

18. Специальные станки и автоматы для термообработки тракторных деталей

Достижение заданных режимов нагрева т. в. ч. при закалке и отпуске является процессом сложным и трудоемким, что особенно заметно в массовом производстве. Для многократного повторения этих режимов разрабатываются, осваиваются и используются специальные нетиповые нагревательные устройства, техническая характеристика которых в определенной степени отражается на качестве термообработки.

Одной из наиболее сложных технологических задач в практике термообработки машиностроительных деталей принято считать закалку шестерен среднего и крупного модуля. Известные способы закалки шестерен токами высокой частоты предусматривают нагрев и охлаждение всей шестерни сразу или отдельных зубьев поочередно. Нагрев шестерен среднего модуля по принципу laquo;зуб за зубом raquo; более качественный и с энергетической точки зрения более выгодный, так как требует меньше установленных мощностей. В этом случае нагрев может осуществляться по контуру зуба или по впадине шестерни.

Методы закалки шестерни по впадине и по контуру зуба широко распространены. Следует признать, что закалка шестерен по впадине является более универсальной и перспективной по сравнению с другими видами (рис. 52).

В закалочных устройствах с индукционным нагревом зубчатых колес и шестерен laquo;по впадине raquo;, применяемых в отечественной и зарубежной практике, индуктор закреплен неподвижно, а шестерня совершает радиальные движения на поворотной оправке. Иногда процесс осуществляется в обратном порядке: шестерня

устанавливается неподвижно, а индуктор совершает радиальные или возвратно-поступательные движения. Закалка происходит в полуавтоматическом цикле для каждой шестерни. Во всех случаях индуктор выполнен с учетом профиля зуба и закреплен на монтажной плате.

Наряду с положительными качествами описанные устройства [1] имеют существенные недостатки.

Для высококачественной закалки шестерни необходимо строго выдерживать зазор между закаливаемой поверхностью и индук-

Рис. 52. Индуктор для закалки шестерен (промышленный образец)

тором. В известных устройствах это требование не выполняется, так как возвратно-поступательное перемещение шестерни на шпинделе или индуктора к шестерне (в зависимости от варианта исполнения) имеет расстояние, ограниченное полным ходом каретки (ползуна или другого приспособления). В результате люфтов и допусков этот ход может быть неидентичным в процессе закалки. В свою очередь, изготовление шестерен на зуборезных станках предполагает значительные допуски по диаметру окружности впадин к диаметру окружности выступов шестерни. Таким образом, из механического цеха шестерня поступает в закалочное устройство, имея значительную разностенность между впадинами зубьев и внутренним отверстием шестерни и, как следствие, разное расстояние по окружности от центра шестерни до основания зубьев. Разностенность шестерен и фиксированный ход каретки приводят к следующему:

шестерни может соприкасаться с токопроводом индуктора и разрушать индуктор;

зазор между токопроводом индуктора и впадиной шестерни изменяется как на одной шестерне, так и на всей партии; характер закалки изменяется, и значительная часть шестерен идет в брак; после перемещения каретки наблюдаются случаи установки шестерни с перекосом относительно индуктора;

перед закалкой требуется рассортировка шестерен на группы по величинам разно-стенности между впадиной и посадочным диаметром шестерни;

индуктор сложен в изготовлении, наладка и регулировка устройства затруднены;

практически исключается поточное производство закаливаемой детали.

При закалке шестерни среднего модуля или венечной шестерни трактора проявляются характерные недостатки подобных устройств.

Для изоляции сат ллита от корпуса устройства посадочная оправка выполнена из текстолита или стеклотекстолита. В процессе эксплуатации наблюдаются износ- посадочного места и сколы опорных буртиков; из-за гигроскопичности размеры посадочного места в течение суток резко изменяются, оправка требует частой замены. Изменение посадочных.размеров оправки влечет за собой необходимость иметь больший допуск на расточку основного посадочного отверстия сателлита, что противоречит требованиям точности фрезерования зубьев при механической обработке.

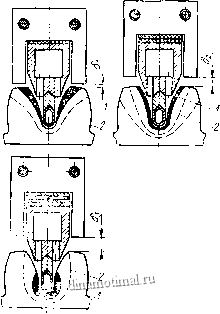

В обоих случаях зазор между шестерней и токоведущим проводом индуктора изменяется, а это приводит к браку по термообработке. Дело в том, что токоведущий провод индуктора при закалке шестерен по впадине используется совместно с магнитопроводом, башмак которого охватывает провод и замыкает магнитный поток на вершину соседних зубьев. Исследования [31 ] показывают, что характер огибающей закаленного слоя (рис. 53) в значительной мере зависит от взаимного положения башмака магннтопровода,

Рис. 53. Влияние магнитопровода на расположение изотерм при закалке шестерни:

1 - граница закаленного слоя; 2 - изотерма, соответствующая температуре ниже закалочной

токоведущего провода и шестерни. Из рисунка видно, что при одних и тех же мощности и времени нагрева характер огибающей кривой закаленного слоя различен в зависимости от зазора между магнитопроводом и деталью. Чтобы получить закаленный слой, удовлетворяющий техническим условиям по твердости, глубине и характеру огибающей кривой, к закалочному индуктору и устройству в целом предъявляются высокие требования. Так, например, ход оправки с закаливаемым сателлитом к индуктору или

Рис. 54. Поточная линия закалкн сателлита

индуктора к сателлиту должен быть жестким, с отклонением по величине хода не более 0,05 мм. В конце хода необходимо уменьшать скорость поступательного перемещения подвижной части, особенно в момент соприкосновения упоров индуктора с сателлитом. Устройство полуавтоматического типа (рис. 54) удовлетворяет техническим требованиям, может быть полностью автоматизировано и может легко встраиваться в поточную линию изготовления сателлита в механическом цехе. Оно комплектуется совместно с высокочастотной установкой типа И32-100/8 и состоит из станка для закалки, блока ротаметров, нагревательного блока, закалочного бака, шкафа управления, контакторного и пускового шкафов, блока охлаждения и преобразователя.

Закалочный станок прост в изготовлении и обслуживании, представляет собой корпус, в котором смонтированы механизм подъема и опускания шестерни с делительной головкой, электродвигатель с редуктором, системы водоснабжения и подачи воздуха, индуктор, вход которого токоподводом соединен с закалочным трансформатором. Закаливаемая шестерня устанавливается на

оправку делительной головки, вводится в зону действия индуктора, нагревается и охлаждается водой и воздухом. Цикл повторяется автоматически, и станок отключается после обработки последней впадины. На сателлите из стали марки 45ХН при подаче воды или эмульсола непосредственно на нагретую поверхность образуются трещины. Затекание закалочной жидкости во впадину шестерни исключается подачей туда воздуха под давлением около 300 мм вод. ст. Расход охлаждающей жидкости контролируется ротаметрами и ручным приводом в блоке ротаметров. В зависимости от сезона, температуры воды и воздуха глубина и твердость закаленного слоя могут меняться, поэтому необходим постоянный тщательный контроль за качеством закалки. Все блоки установки, кроме закалочного станка и блока ротаметров, типовые (для установки И32-100/8) и имеют незначительные непринципиальные переделки.

Принципиальная электрическая схема закалочной установки предусматривает автономный режим работы. Перед началом работы оправка механизма подъема и деления находится в верхнем положении, а ее контрольный флажок заводится (вручную) в паз бесконтактного датчика БК1. Включением универсального переключателя питание подается на блок автоматики. От бесконтактного датчика срабатывает реле подготовки пуска станка. Нажатием кнопки на закалочном станке или на шкафу управления включается приводной механизм перемещения консоли эксцентриковым диском вверх-вниз с проворачиванием шестерни на один зуб. Режим работы станка становится автоматическим. Консоль предст вляет собой два рычага, укрепленных на валу с кулачками; вал через червячный редуктор взаимодействует с электродвигателем. На одном из рычагов установлена делительная шестерня, на валу которой крепится храповое колесо. Под делительной шестерней расположена оправка для насадки закаливаемой шестерни. На конце второго рычага имеется палец, который входит в зацепление с храповым колесом первого рычага и проворачивает храповое колесо вместе с делительной шестерней на угол, равный шагу зуба закаливаемого сателлита.

Непрерывное вращение вала с кулачками обеспечивает поочередное выведение сателлита из индуктора, проворачивание шестерни на один зуб и опускание в индуктор для закалки очередной впадины. Время нагрева и охлаждения автоматически поддерживается на период соприкосновения роликов на рычагах консоли и кулачков на приводном валу. Пауза для подстуживания сателлита между нагревом и охлаждением контролируется бесконтактным электромагнитным датчиком.

Станок оборудован индивидуальными контрольными приборами: счетчиком количества закаливаемых впадин и автоматическими регуляторами расхода закалочной жидкости, воздуха и электроэнергии. На станках установлены взаимосвязанные между собой датчики и сигнализация. Установка деталей на

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |