|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

аакалка т. в. ч. позволяет повысить циклическую прочность деталей, несмотря на снижение прочностных характеристик сердечника, за счет благоприятного перераспределения напряжений, образовавшихся в процессе закалки т. в. ч.

Исследования позволили обнаружить зависимость величины циклической прочности от глубины закаленного слоя, поэтому они были продолжены на другой партии деталей с целью выбора наилучших режимов термообработки и уточнения фактического пре-

дела циклической прочности по--ф- луосей трактора.

Результаты стендовых и ме-хи-I ханических испытаний полуосей, серийно изготовленных из стали марки 60С2ХА, приведены в табл. 15 и 16.

gt;ОН I I Ч Как и в предыдущем случае,

Пй I ! I i I основным местом зарождения тре-

щин на деталях после объемной закалки в электропечах нагревом т. в. ч. является шлицевая часть, где после объемной закалки создаются наибольшие растягивающие напряжения, которые усугубляются конструктивными концентраторами - шлицами.

На серийных деталях значительную долю площади поверхности разрушения занимают фа-характерны для трещин, растущих при напряжениях выше предела усталости материала, что свидетельствует о большей эффективности концентраторов напряжений в материале образцов, обработанных в печной атмосфере.

При объемной закалке т. в. ч. с электроотпуском остаточные напряжения на поверхности имеют более благоприятный характер распределения за счет большего градиента скоростей нагрева и охлаждения, измельчения зерна и уменьшения глубины слоя обезуглероживания. Вследствие этого для валов (полуосей), подвергнутых объемной закалке с электроотпуском, характерен излом, более соответствующий чисто скручивающим нагрузкам с большим углом наклона к образующей и меньшим числом до-рывов. Для излома характерна большая зона стабильного роста трещин, отличающаяся как бы сглаживающим рельефом. Наличие трещин, нормальных к образующей поверхности полуоси, свидетельствует о действии высоких растягивающих усилий вдоль оси детали.

Количество выдержанных циклов у деталей после объемной закалки т. в. ч. с электроотпуском составляет 82-98 тыс. Только

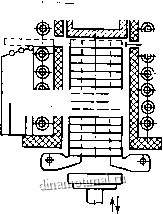

Рис. 51. Устройство для догрева шестерен барабана КПП перед сваркой

сетки усталости, которые

Таблица 16. Результаты механических испытаний полуосей

№ детали | Цикличность | Характер закалки | |||||

кгс/мм | |||||||

129,5 127,3 132,9 132,9 | 143,0 145,2 149,5 150,4 | 10,3 13,3 9,3 9,3 | 27,7 33,2 24,8 24,8 | 2,0 2,0 2,4 2,1 | 78 750 | Закалка и отпуск в электропечи | |

107,2 125,6 126,6 127,3 | 143,0 141,7 142,9 142,9 | 10,7 12,7 10,7 11,3 | 30,5 24,8 30,5 24,8 | 1,3 0,8 1,3 1,0 | 43 400 | ||

107,2 110,4 113,5 112,5 | 128,7 129,8 131,7 130,5 | 12,7 11,7 13,3 11,7 | 35,9 30,5 33,2 43,7 | 2,3 2,6 2,8 2,6 | 43 050 | Объемная закалка т. в. ч. н электроотпуск | |

100,8 104,0 97,5 100,7 | 124,5 124,5 121,0 123,1 | 13,7 12,0 10,7 10,0 | 33,2 30,5 30,5 30,5 | 2,5 2,5 2,5 2,0 | 98 700 | ||

58,3 56,1 57,2 55,1 | 97,9 98,3 99,0 96,1 | 16,0 14,0 13,7 15,0 | 30,5 30,5 27,7 33,2 | 5,8 5,0 4,3 4,4 | 41 300 | ||

63,9 67,8 68,2 67,8 | 89,8 91,1 89,0 91,5 | 22,0 24,0 20,3 20,0 | 50,9 50,9 54,0 33,2 | 3,8-5,4 5,5 6,3 | 100 ООО | Поверхностная закалка т. в. ч. и отпуск в электропечи | |

73,1 68,9 70,0 71,0 | 90,8 89,8 90,2 92,1 | 21,7 16,7 18,3 20,0 | 57,7 54,0 57,7 54,0 | 5,0 5,4 5,6 6,4 | 140 ООО | ||

для детали № 7 с пониженной твердостью сердечника число циклов составило 43 тыс.

При исследовании макрошлифов поперечного сечения деталей обнаружено наличие остаточного обезуглероженного слоя различной толщины, образовавшегося в процессе штамповки и предварительной термообработки, что в сочетании с низкой чистотой механической обработки поверхности ведет к понижению усталостной выносливости деталей.

Использование нагрева т. в. ч. с целью снижения появления трещин целесообразно, например, и при сварке шестерен барабана коробки перемены передач. Для этого может применяться специальное устройство (рис. 51).

17. Закалочные среды

Для закалки сталей с нагревом токами высокой частоты, как и при других видах нагрева, требуется последующее быстрое охлаждение детали, особенно в районе зоны с температурами магнитных превращений. Охлаждение осуществляется в какой-либо одной среде или в комбинации различных закалочных сред. Наиболее употребительные из них: вода, масло, воздух, водо-масляные смеси и кислотные или соляные эмульсии на воде, мыльные растворы, жидкое стекло и др. Выбор той или иной закалочной среды определяется конкретными условиями принятой технологии закалки и, главным образом, свойствами закаливаемой детали. На качество закалки влияет способ охлаждения.

Поверхностной закалке с нагревом т. в. ч. свойственна высокая степень механизации и автоматизации всего технологического процесса, при котором применяется душевое охлаждение, в отличие от объемной закалки, при которой термообработка осуществляется погружением детали в охлаждающую среду.

Физические свойства закалочных сред определяют их применяемость по максимально допустимой верхней температуре и минимально допустимой нижней температуре среды, склонность к воспламенению и парообразованию и др. Физические свойства закалочной среды в сочетании с интенсивностью и способом охлаждения создают так называемую закалочную способность жидкости или газа. Строгие математические зависимости закалочной способности охлаждающих сред от их физических или химических свойств изучены недостаточно, однако имеются вполне установившиеся статистические закономерности.

Скорость охлаждения стали является определяющим фактором наряду со скоростью нагрева, поэтому для получения заданных свойств металла к закалочной среде предъявляются в первую очередь требования обеспечения заданной скорости охлаждения. При невозможности получить необходимую скорость охлаждения закалочная среда из. данного технологического процесса исключается. Наличие в закаливаемой детали большого количества

теплоты, сосредоточенного в ограниченной зоне, предъявляет к закалочной среде другое требование: обеспечить охлаждение детали в максимально короткое время.

Большинство закалочных сред в основном удовлетворяют требованиям закалки и обладают рядом технологических и экономических достоинств. В большинстве своем они имеют сравнительно низкую стоимость, просты в приготовлении и многократном использовании, могут длительно сохранять свои исходные свойства при изменении температуры, но в ряде случаев или неприменимы, или невзаимозаменяемы. Рассмотрим некоторые свойства закалочных сред.

Вода является наиболее доступной и широко распространенной закалочной средой. Она применяется при душевом охлаждении и охлаждении окунанием, отличается жидкотекучестью и невоспламеняемостью. Недостатком воды как охлаждающей жидкости следует считать низкую устойчивость ее физических свойств в зависимости от температуры. Закаливающая способность воды с изменением температуры меняется больше, чем при использовании в качестве охлаждающей среды масла или эмульсии, поэтому требуется температурная стабилизация. Для закалки тракторных деталей температура охлаждающей воды должна быть не выше 35-40 deg; С и не ниже 18 deg; С. Слишком теплая вода не обеспечивает заданной твердости закаленного слоя ввиду малых температурных перепадов и низкой скорости охлаждения; холодная вода увеличивает вероятность трещинообразования и пятнистой закалки поверхностного слоя. Для некоторых марок сталей температуру воды требуется поддерживать не ниже 25 deg; С, например при закалке сателлита из стали марки 45Х. Водяной душ по сравнению с водяной ванной имеет лучшие характеристики, так как обладает способностью более быстро охлаждать металл с сохранением равномерности охлаждения по поверхности и объему.

-Масло как закалочная среда широко используется при термообработке тракторных деталей, так как обладает рядом достоинств. Оно сохраняет свои физико-теплотехнические свойства в довольно широком интервале температур и по скорости охлаждения эквивалентно воде с температурой 40-90 deg; С. Более низкая скорость охлаждения по сравнению с водой позволяет получать равномерную структуру закаленного слоя и снижает трещи-нообразование.

В тракторном производстве используется закалка маслом с применением ванны и масляным душем. В этом случае требуется охлаждение масла за счет специальной цеховой маслоохладитель-ной станции или индивидуальной установки для конкретного закалочного станка. Наиболее удачные результаты получены при закалке тракторных деталей под слоем масла с дополнительным спрейерным душированием в зоне охлаждения; наиболее часто употребляется масло марок МС-20, МС-10 и др. При закалке

маслом необходимо учитывать возможность его воспламенения, которое может наблюдаться на поверхности загрязненной или перегретой масляной ванны, а чаще при душевом охлаждении. В этом случае должны быть соблюдены противопожарные меры.

Воздух иногда является единственно возможной закалочной средой для некоторых марок сталей, которые при быстром охлаждении дают трещины, особенно такие, как флокеночувствитель-ные. В ряде случаев используется водовоздушная смесь, обладающая промежуточными закалочными свойствами. Для создания смесей разрабатываются специальные конструкции распылительных, смесительных и спрейерных устройств.

Эмульсии по своим закалочным свойствам занимают промежуточное место между водой и маслом и широко применяются для закалки тракторных деталей. Они приготовляются на основе эмульсолов в смеси с водой, их процентное содержание определяется экспериментально по достижении заданной твердости поверхностного слоя без образования микротрещин. Свойства эмульсий со временем изменяются, поэтому их необходимо постоянно контролировать и доводить до установленной кондиции их процентный состав.

Растворы солей (едкого натра, хлористого и углекислого натрия, хлористого кальция) и кислот (серной, соляной) также применяются в качестве закалочных сред. Они обладают более высокими скоростями охлаждения по сравнению с водой или маслом, но специфичны по своим химическим свойствам: коррозионной стойкости, химической агрессивности, гигроскопичности и пр., поэтому применяются для закалки сталей в спецтехнологиях.

Растворы мыла, особенно образовавшиеся естественным путем, могут использоваться в качестве закалочной среды. При отсутствии в закалочных баках с водой циркуляции воды со сливом в канализацию часто образуются мыльные растворы. Незначительная концентрация мыльных примесей (натриевой соли, белого мыла и т. п.) изменяет закалочную способность охлаждающей среды. При этом твердость закаленного т. в. ч. слоя может оказаться ниже установленной техническими условиями, что необходимо учитывать при термообработке деталей. Из-за этого Е ряде случаев при закалке отдельных тракторных деталей обнаруживался брак. Вероятно, мыльные растворы снижают скорость охлаждения относительно чистой воды.

В последнее время в качестве закалочной среды применяются жидкое стекло и специальная закалочная смесь типа ЗСП.

Закалочная жидкость типа ЗСП-1 представляет собой полимерную негорючую закалочную смесь 0,15-0,3%-ного водного раствора полиакриламида. Применение этой жидкости взамен масла при термообработке валов позволяет в 1,5 раза снизить потребляемую мощность за счет нагрева детали не под слоем масла, а на воздухе, причем качество термообработки не хуже, а в ряде случаев лучше, чем по прежней технологии. Отпадает

необходимость в промывке термообработаниых деталей. Если раньше норма расхода масла на 1 т обрабатываемой продукции составляла 12 кг (стоимость 1 т масла 165-200 руб.), то норма расхода полиакриламида составляет 0,28 кг на 1 т обрабатываемого металла при стоимости 1 т ЗСП-1 всего 8 руб. Экономический эффект очевиден.

Скорости охлаждения для разных закалочных сред неодинаковы, тогда как продолжительность охлаждения в интервале температур магнитных превращений для разных размеров деталей при поверхностной закалке примерно равна и составляет доли секунды при охлаждении от 900 до 600 deg; С. Последующее охлаждение до более низких температур увеличивает время охлаждения до нескольких секунд.

На скорость охлаждения и качество закалки оказывает влияние не только закалочная среда, но и состояние поверхностного слоя закаливаемой детали. Деталь с загрязненным поверхностным слоем, наличием окалины и окислов, неметаллических включений охлаждается со скоростью ниже скорости охлаждения чистой детали в той же закалочной среде. Эти качества учитываются при определении пооперационной последовательности термообработки и очистки деталей. Замечено, что на скорость охлаждения и качество закалки влияет степень шероховатости закаливаемой поверхности. При закалке в среде воды или масла шлифованные детали имеют более высокую твердость и более равномерное распределение закаленного слоя, чем грубообработанные. Это свойство наряду с соотношением закаливаемой поверхности детали и охлаждающей среды оказывает влияние на выбор типа закаливаемой среды. Например, при закалке шероховатых поверхностей отдается предпочтение воде перед маслом, а при закалке в масле для получения более высокой скорости охлаждения охлаждающую среду желательно делать комбинированной из масел различных марок в зависимости от их вязкости и температуры вспышки.

На скорость охлаждения и качество закалки по-разному влияют растворенные в закалочной среде газы. Углекислый газ, например, в силу своей способности хорошо растворяться в воде насыщает ее и своим воздействием снижает скорость охлаждения детали. Это свойство сейчас пршаеняется для закалки некоторых деталей в воде, насыщенной углекислым газом.

Несмотря на то, что процесс термообработки удорожается, выгода достигается за счет повышения качества закаленного слоя по микротрещинам.

Как известно, при выбранном типе закалочной среды наибольшее влияние на скорость охлаждения и качество закалки оказывают взаимное расположение детали, охлаждающей среды и их состояние. При интенсивном перемешивании жидкости или при перемещении детали с изменением направления и скорости закалочная способность жидкости выше, чем в спокойной ванне. Это

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |