|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

Так как в процессе циклических испытаний детали подвергались скручиванию, то максимальные нагрузки приходились на поверхностные слои, где работа зарождения трещин была значи-

Рис. 45. Характер разрушений полуоси при объемной закалке: а - общий вид разрушения; б-излом детали

Рис. 46. Макрошлиф детали на участке 057 мм (а); макрошлиф детали на участке 060 мм с поверхностной закалкой (б); макрошлиф детали с общей закалкой (в

тельно повышена за счет остаточных сжимающих напряжений, полученных в результате поверхностной закалки т. в. ч. Трещины зарождались там, где эти напряжения были минимальны. Максимальная циклическая прочность была получена на детали № 19 124

с минимальной глубиной закаленного слоя, а следовательно, с максимальными остаточными сжимающими напряжениями. Как установлено опытами, при поверхностной закалке т. в. ч. максимальная циклическая прочность практически не зависела от предела текучести и прочности исходного материала, как в случае объемной закалки. Излом сердцевины у деталей с поверхностной закалкой т. в. ч. вязкий, на нем четко просматривается граница

Рис. 47. Излом детали после поверхностной закалки: а - общий вид разрушения; б - излом детали

между закаленным слоем и сердечником (рис. 47). При испытании на усталость имел место некоторый разброс результатов по долговечности, что связано с физической природой процесса.

Некоторое отличие в микроструктуре деталей, наличие обез-углероженного слоя (рис. 48), различное биение при установке образца на стенде и ряд других случайных факторов иногда могут привести к значительным отклонениям в распределении напряжений по сечению детали.

При чистом кручении пластичного материала поверхность разрушения должна быть перпендикулярной к оси детали. С понижением пластичности материала поверхность разрушения пересекает поверхность детали по винтовой линии. В случае наложения на крутящий момент осевых растягивающих напряжений поверхность разрушения пластичного материала располагается под углом 45 deg; к равнодействующей максимальных нормальных

напряжений. При повышении пластичности наблюдаются участки разрушения, перпендикулярные к максимальным нормальным .напряжениям. Следует отметить, что подобные результаты получены при испытаниях полуоси из стали марки 35ХГС и стали 40 для автомобиля ГАЗ-51 [23].

raquo;1

Рис. 48. Микроструктура закаленного слоя полуоси: а - сердечник детали после объемной закалки; б - сердечник детали после поверхностной закалки

Осевые растягивающие напряжения возникают при скручивании детали вследствие трения между шлицевой головкой детали и муфтой. Изменение наклона поверхности разрушения при переходе с диаметра 47 мм на шлицевую головку по мере снижения крутящего момента подтверждает наличие в детали высоких растягивающих напряжений.

Из результатов исследования следует, что на деталях с пониженной циклической прочностью наблюдаются участки разрушения, перпендикулярные или почти перпендикулярные к оси детали, что в соответствии с изложенным свидетельствует о пониженной пластичности материала. На деталях, подвергнутых объемной закалке, такой вид разрушения встречается чаще, чем на деталях с поверхностной закалкой т. в. ч.

Анализ циклической прочности деталей после объемной закалки т. в. ч. с электроотпуском показывает, что пластичность материала должна повыситься, так как кроме электроотпуска после правки полуоси подвергнуты печному отпуску снятия напряжений при температуре 400 deg; С. На деталях, подвергнутых поверхностной закалке т. в. ч., пониженная циклическая прочность также соответствует более хрупкому излому. 126

Твердость сердечника детали № 17 (табл. 14) выше твердости сердечника деталей № 18-20, что свидетельствует о большей скорости охлаждения в процессе ускоренного отжига.

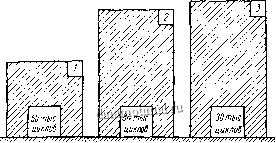

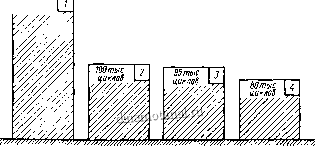

Рис. 49. Зависимость циклической прочности от вида термообработки:

/ - объемная закалка в электропечи; 2 - объемная закалка т. в. ч. с электроотпуском; 3 - поверхностная закалка т. в. ч. с электроотпуском

Микроструктура деталей после поверхностной закалки т. в. ч. по закаленному слою - мелкоигольчатый мартенсит, по сердечнику - продукты промежуточных превращений. Структура сердечника детали № 17 указывает на то, что промежуточные превращения происходили при более низких температурах, чем у деталей № 18-20.

W2mi,ic циклов

Рис. 50. Зависимость циклической прочности от вида

термообработки; / - поверхностная закалка т. в. ч. с предварительным ускоренным отжигом; 2 - поверхностная закалка т. в. ч. с предварительным улучшением; 3 - объемная закалка т. в. ч. с электроотпуском; 4 - объемная закалка по серийной технологии

Зависимость циклической прочности от вида термической обработки в графическом виде представлена на рис. 49 и 50. Из графика видно, что средняя циклическая прочность деталей, обработанных по технологии объемной закалки и отпуска с нагревом в электропечах, составляет 30-50 тыс. циклов. Поверхностная

Таблица 15. Результаты стендовых испытаний полуосей

Режим термообработки

предварительный

окончательный

Ускоренный ОТЖИГ стали состава (%): С 0,60; Сг 0,83; Si 1,58

Закалка и отпуск в электропечи

Место разрушения детали после испытаний

На 0 47 мм с выходом иа шлицы торца Б

То же

На 0 47 мм с короткой стороны 70 мм от торца Б

На 0 47 мм с короткой стороны

На 0 47 мм с длинной стороны

На 0 47 мм на расстоянии 60 мм от торца А

Ускоренный отжиг стали состава (%): С 0,56; Сг 0,85; Si 1,51

Объемная закалка т. в. ч. и отпуск в электропечи

На 0 47 мм на расстоянии 47 мм от торца А

На 0 47 мм с выходом на шлицы торца А

То же

Ускоренный отжиг стали состава (%): С 0,62; Сг 0,81; Si 1.62

Закалка и отжнг в печи стали состава (%).- С 0,57; Сг 0,72; Si 1,58

Поверхностная закалка т. в. ч. н отпуск в электропечи

На 0 47 мм с длин ной стороны

Срез на 0 47 у галтели

На 0 47 мм с роткой стороны с ходом иа шлицы

На 0 47 мм с длинной стороны

ко-вы-

На 0 47 мм с короткой стороны

То же

Срез на 0 47 мм у галтели с короткой стороны

На 0 47 мм с короткой стороны

Цикличность

78 750

37 800

38 500

29 750 43 400 35 000

43 050

82 250

98 700 85 050

118 ООО 88 900 192 500

41 300

100 ООО

53 550 14 ООО

30 800

НКС при диаметре (мм) | Глубина закаленного слоя (мм) при диаметре (мм) | ||||||

сердечника | |||||||

3,15 | |||||||

37-39 | 3,15 | ||||||

3,15 | |||||||

Сквозная | |||||||

32-35 | 32-35 | ||||||

37-38 | |||||||

55-56 | 55-56 | 57-58 | 3,6-3,7 | ||||

- 52 - | 55-56 | ||||||

52-53 | 50-53 | 55-57 | |||||

51-55 | |||||||

54-55 | 57-55 | 57-58 | |||||

54-56 | 57-58 | 55-57 | |||||

54 56 | 3,85 | ||||||

53-55 | |||||||

5 В- Д. Сидорен

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |