|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

образцах - безыгольчатый мартенсит с незначительным переходным слоем. Структура сердечника - сорбит.

Разрушения сателлитов произошли вследствие нарушения натяга на подшипниках, в результате чего возникли повышенные нагрузки, вызвавшие усталостное разрушение сателлитов. В целях повышения усталостной прочности сателлитов было рекомендовано усилить контроль качества сборки узлов сателлитов и проработать вопрос повышения чистоты их механической обра-

Рис 35. Характер разрушения сателлита при работе в полевых условиях

ботки, особенно впадин и фасок на торцах впадин. В результате этого был изменен профиль впадины.

На качество закалки т. в. ч., в частности при термообработке сателлитов, в не меньшей мере, чем режимы нагрева и охлаждения, влияют размеры и профиль закаливаемой поверхности.

Для повышения прочности деталей исследована закалка т. в. ч. сателлитов с плоской и закругленной впадиной. Было обнаружено, что чистота механической обработки поверхности на закругленных впадинах выше, чем на плоских.

Твердость закаленного слоя в обоих случаях находится в пределах технических требований чертежа и равна по впадине и по боковой поверхности зуба HRC 55-57. Рисунок закаленного слоя равномерно распределен по всему контуру впадины и зуба. На де-112

талях с плоской впадиной закаленный слой несколько уменьшается в местах перехода от зуба к впадине, что снижает контактную прочность сателлита.

В результате проведенных исследовании бьшо принято решение о переходе на серийное изготовление в тракторе К-701 сателлитов с круглой впадиной.

Фрикционные механизмы для любых двигательных устройств являются одними из главных узлов, в частности для торможения, когда работа трения превращается в теплоту и создаются условия, принципиально отличные от условий, в которых работают такие детали, как валы, шестерни и пр.

Разработка скоростных тяжело нагруженных транспортных устройств (тракторы, автомобили, самолеты) в настоящее время приводит к многократному росту работы торможения, и для трактора, по данным [46], работа торможения вызывает нагрев деталей тормозов и фрикционов до 200-400 deg; С,

Термическая обработка дисков трения, состоящая в закалке от 840-860 deg; С и высоком отпуске при температуре 590 deg; С до твердости НВ 229-269, первоначально осуществлялась в электропечах при закалке в подвесных пакетах, при отпуске -в стопке, стянутой грузом.

Впоследствии закалка и отпуск дисков трения переведены на нагрев т. в. ч. в поточной линии с термофиксапией (см. рис. 4).

Влияние процесса изготовления и термообработки т. в. ч. на диски трения можно рассмотреть на следующих примерах.

Поверхность дисков трения (рис. 36), выполненных из стали марки 40ХЗМ2ФА и закаленных т. в. ч. до твердости HRC 51, имеет прижоги, что вызвано отступлением от технологии изготовления,- диски не шлифованы. Микроструктура диска трения из стали марки УСП-40, закаленного т. в. ч. до HRC 32, не обеспечивает условия эксплуатации по твердости. Индуктор для нагрева диска (рис. 37) под закалку и отпуск имеет единую конструкцию. Разница в качественных показателях термообработки достигается за счет изменения режима нагрева.

В процессе индукционного нагрева тракторных деталей под объемную или поверхностную закалку получить равномерно закаленный слой сложно. При сплошном нагреве в производственных условиях не удается получить равномерного распределения наведенных токов по всей поверхности детали, так как отдельные участки обязательно будут нагреваться за счет теплопередачи и искажать общую картину нагретого слоя. При поверхностной закалке деталей сложной формы большую роль играют конфигурация детали и различные эффекты типа краевого эффекта близости, поверхностного расположения наведенного тока и др. С учетом всех факторов закаленный слой долженбыть равномерным по твердости и микроструктуре.

Наличие переходной зоны на границе закаленного слоя, продуктов нестационарного распада аустенита в верхнем интервале

закалочных температур снижает равномерность структуры детали после закалки, поэтому качество закалки определяется прежде всего численным значением твердости закаленного слоя и незакаленного сердечника. Детали должны быть выдержаны в опреде-

Рис. 36. Поверхность дисков трения с прожогами т. в. ч.

ленных пропорциях, достаточных для механической прочности сопрягаемых деталей или для иных качеств, присущих тому или иному эксплуатационному режиму.

Мутвр

Диск

Рис. 37. .Кольцевой виток индуктора для нагрева диска трения

При закалке с нагревом т. в. ч. стремятся получить от заданной марки стали максимальную твердость закаленного слоя с последующим отпуском и снижением твердости до допустимых величин. Выбор твердости закаленного слоя осуществляется с обязательным учетом последовательности технологических операций изготовления деталей, 114

Экспериментально установленные результаты закаЛкй t йЙ-гревом т. в. ч. фиксируются в технологических процессах с обязательным указанием способа контроля закаленного слоя с целью возможности воспроизведения закалки с заданными свойствами для большой группы одноименных деталей. Некоторые из характерных примеров закалки деталей с нагревом т. в. ч. с заданными твердостью и микроструктурой закаленного слоя приведены ниже.

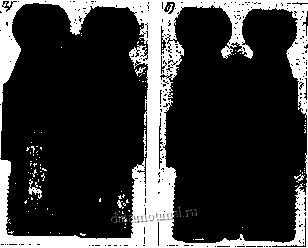

Рис. 38. Поверхностная н объемная закалка стойки с нагревом т. в. ч.: а - закалка и отпуск в электропечи с последующей закалкой т. в. ч. сферической головки; б - закалка и отпуск всей детали

Поверхностная и объемная закалка с нагревом т. в. ч. стойчи (рис. 38) из стали марки 45Х с отпуском в электропечи показали следующие результаты:

1-й режим - закалка и отпуск всей детали до НВ 255-302 с последующей закалкой т. в. ч. сферической головки до HRC gt; gt; 45 в соответствии с техническими требованиями чертежа;

2-й режим-закалка и отпуск всей детали до HRC gt; 45.

Детали с объемной закалкой имели фактическую твердость по всему сечению HRC 47, а детали с поверхностной закалкой в. ч. только сферической головки - на сфере и части конуса HRC 47, а на хвостовике НВ 285.

Сравнительные испытания на изгиб показали, что нагрузка разрушения после 1-го режима закалки составила 18--18,5 т, после 2-го - 13-14 т. Характер излома в обоих случаях -бархатный, мелкозернистый. Детали, прошедшие объемную и поверх-

HoctHyiu чакаЛку t. в. Ч., tto качеству не уступакп- друг Другу, хотя имеют некоторое различие по прочности на изгиб. По результатам испытаний принята серийная технология с поверхностной закалкой т. в. ч.

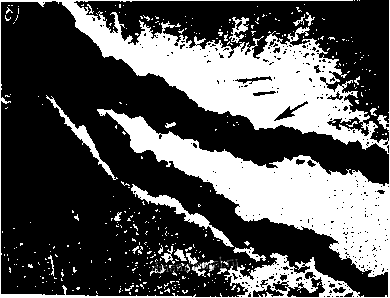

Анализы поломок ведущего вала (рис. 39) показывают, что если материал шлицевого вала по химическому составу, твердости сердечника и закаленному т. в. ч, слою соответствует техническим условиям чертежа, то разрушение вала может произойти вдоль трещины, случайно не замеченной при сборке. Причиной появления такой термической трещины является повышенная шпферность стали. После установления тщательного контроля стали 40ХС в процессе плавки на отсутствие шиферности разрушения вала прекращаются.

Причиной разрушения деталей может оказаться высокая твердость детали. Анализ разрушения вилки, разрушенной при рихтовке (рис. 40), показывает, что по техническим условиям детали должны проходить термообработку до твердости сердечника НВ 340-285 и закалку т. в. ч. на длине максимум 37 мм до HRC gt; 48.

Вилка из стали марки 40Х имеет следующий химический состав (%): С 0,41; Si 0,27; Мп 0,68; S 0,025; Р 0,30; Сг 0,98; Ni 0,16.

Рис. 39, Характер разрушен НИИ ведущего вала

Рис. 40. Характер разрушения вилки

По двум исследованным образцам твepдoctь сёрдёЧнИка НВ 320-360. Твердость закаленных т. в. ч. поверхностей на одной детали HRC 61-59, на другой -HRC 58-57. После контроль-

Рис. 41. Характер разрушения шестерни: а - внешний вид разрушения; б - микроструктура в зоне трещины

ного термоотпуска деталей HRC 55. Твердость сердечника детали находилась на верхнем пределе, поэтому наступило разрушение.

Исследования шестерен (рис. 41) выявили причину скалывания зубьев при эксплуатации трактора К-700А. В одном случае на

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |