|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 14 [ 15 ] 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

уходила в шлак, требовалось повышенное количество вольфрама. Разработанная металлургами ПО laquo;Кировский завод raquo; технология позволила поднять усвоение вольфрама до 92%.

Изготовление стального литья в прессованные оболочковые формы позволяет повысить коэффициент использования металла с 0,72 до 0,78 и тем самым уменьшить количество снимаемой стружки на 180 кг в расчете на один трактор laquo;Кировец raquo;.

На заводе освоен прогрессивный способ получения точных отливок с использованием литья под давлением. Это дает большую экономию металла, уменьшает объем механической обработки, так как отливки максимально приближены к формам и размерам готовых деталей. Новая технология плавки хромистой стали пониженной флокеночувствительности, пружинной стали, стали 45Х вместо дорогостоящей хромоникелевой стали в значительной мере способствовала снижению себестоимости трактора и применению в его деталях новых марок сталей. Преимущества применения т. в. ч. особенно отразились на изготовлении валов, полуосей, дисков фрикциона и др.

В литейном производстве вопросам механизации и автоматизации придается большое значение. Долгое время (на многих заводах и сейчас) литейные формы изготавливались с применением встряхивания и ручной пневматической трамбовкой. В ПО lt; lt;Ки-ровский завод raquo; впервые в СССР разработаны и внедрены прессовые установки для изготовления литейных земляных форм самых разнообразных конфигураций. На процесс прессования затрачивается меньше минуты, нет шума, пыли. Весь процесс автоматизирован, остались две ручные операции: укладка стержней и разливка металла в формы. За разработку и внедрение принципиально нового прессово-формовочного полностью механизированного и автоматизированного метода изготовления литейных форм группе авторов присуждена Ленинская премия. Этот метод в корне изменил самую тяжелую и трудоемкую операцию в литейном производстве.

Согласно принятой классификации индукторов по технологическим признакам, плавильные печи имеют ряд присущих только им особенностей и могут применяться при плавке металлов на передел или непосредственно в литейные формы машиностроительных деталей с определенным допуском по точности.

Для обеспечения тракторного производства осуществляется плавка черных, а также цветных металлов. Если сталь и чугун выплавляются в основном в газовых и электродуговых печах, то цветной металл получают преимущественно в индукционных печах и частично вэлектропечах.

Плавка чугуна в ПО laquo;Кировский завод raquo; осуществляется в индукционных тигельных печах без сердечника, наиболее мощная из которых выполнена по образцу серийно выпускаемой отечественной промышленностью печи ИЧТ-10. Принцип действия такой печи, электромагнитные процессы и техническая характеристика освещены достаточно хорошо [45 ], однако подобные печи целесообразно 88

рассматривать в непосредственной связи с принятым процессом разливки.

Установка печи ИЧТ-10 технически состыкована с прессово-формовочной линией непрерывного действия, и, таким образом, в потоке с разливкой от ковша можно получать готовые тракторные детали, изготовленные из чугуна. За счет этого снижаются абсолютная масса трактора и удельный расход черного металла. С этой печи можно сделать разливку металла в землю или опоку для последующего передела слитка. Печь приобретает свойство многопланового пользования.

Выплавка чугуна непосредственно в индукционных печах без сердечника имеет преимущества по сравнению с вагранками и особенно вагранками, работающими на коксе. Отсутствие загрязнения серой и меньший процент остаточного водорода повышают качество металла. За счет отсутствия открытого пламени индукционная печь имеет меньший процент угара металла даже по сравнению с электродуговой печью. Это свойство резко усиливается при плавке непрессованной стружки. В данном случае надо учитывать, откуда поступают отходы, их фракция и состав. Так, при использовании стружки после отходов собственного производства грузопотоки стружки после механической обработки легированного и нелегированного металла следует разделять, так как это скажется на качестве плавки.

В индукционной печи достигается более высокая температура, поэтому она имеет преимущества при отливке тонкостенных изделий. К. п. д. такой печи выше, кроме того, за счет повышения температуры садки имеется возможность насыщать расплав присадками из графита и измельченного угля и получать высокопрочный чугун. Стоимость индукционных плавильных печей выше стоимости вагранок открытого типа. Для закрытого типа вагранок с рециркуляцией их стоимости соизмеримы. С учетом всех затрат и приналичии целого ряда преимуществ установка ИЧТ-10 при производстве тракторных деталей может дать экономический эффект до 20 ООО руб. в год. Самым большим ее достоинством все же следует считать отсутствие загрязнения окружающей среды газами и продуктами распада.

Наряду с автономной работой индукционных плавильных печей для плавки чугуна их можно использовать в сочетании с другим плавильным устройством. В частности, при отливке деталей для того же тракторного производства индукционные печи используются совместно с вагранкой закрытого типа вместо копильника и работают в режиме миксера. Две коксогазовые вагранки производительностью 10 т/ч работают в обычном режиме с закрытым выходом на миксер-индукционную печь. Печь работает на промышленной частоте с мощностью до 600 кВт от трехфазного трансформатора; используется для выдержки и перегрева металла.

Таким образом, при комбинированной плавке чугуна широкое применение имеют бессердечниковые тигельные печи и канальные

Ьечи на промышленной и повышенной частоте в различных комбинациях. Их применение особенно целесообразно при плавке высоколегированных сталей и сплавов, когда жидкий металл подвергается специальной обработке легирующими элементами и т. п.

Существующие установки индукционного нагрева металла используются непосредственно для литья тракторных деталей (рис. 26). Установка с тигельными печами без сердечника, которая

Рис. 26. Тракторные детали, полученные методом точноголитья

применена для точного литья тракторных деталей по выплавляемым моделям, содержит две пары тиглей с индукторами, включенными от автономных электромашинных преобразователей. Каждый из пары плавильных тиглей работает, в свою очередь, независимо друг от друга с подстройкой режима общей конденсаторной батареей.

Разливка металла в формы осуществляется последовательно их каждого тигля, что позволяет формировать для каждой группы изделий заданный состав плавки. В этом варианте технологической схемы проявляются преимущества индукционных плавильных установок без сердечника, как нигде в других способах плавки. Печь работает как прямой трансформатор; токопроводящий виток - садка; элементы его тесно связаны между собой электромагнитной связью; в результате этого получаем чистый (в пределах допустимых требований) сплав без загрязнения от других источников.

Сплав преимущественно однородный за счет электромагнитного перемешивания расплава. Ввиду того что шлак инертен к элек-

трическому току и не подвергается электромагнитному перемешиванию, его составляющие не попадают в основную массу расплава, в то же время это является и недостатком процесса, так как шлак оказывается холоднее металла, что затрудняет процесс рафинирования и снижает активность протекания химических реакций. Как и при плавке чугуна, плавка стали в индукционной печи характеризуется меньшим угаром из-за нагрева металла нес поверхности, как, например, при пламенном нагреве. Угар никеля, хрома, ванадия, вольфрама и других добавок в индукционной плавильной печи без сердечника в два раза меньше, чем в дуговой печи [48].

Мощность электромашинных преобразователей ограничена 250 и 100 кВт; емкость тиглей 250 и 100 кг; плавка в каждом тигле выполняется поочередно. Частота электромагнитного поля индуктора 2400 Гц. Преимущество имели бы печи большей емкости при наличии в технологическом процессе плавки миксеров и разливочных машин, которые значительно сокращают затраты вспомогательного времени. Необходимость выплавки разных марок стали в течение смены исключает использование миксера и разливочных машин, поэтому принятый вариант компоновки оборудования по режиму, мощности преобразователей, количеству и емкости тиглей вполне оправдан. Экономичность изготовления стальных деталей методом точного литья зависит не только от выбора схемы соединения источников питания с плавильными тиглями, но и от компоновки всего вспомогательного оборудования, аппаратуры управления, контроля и защиты, элементов компенсации реактивной мощности, систем водоохлаждения и силовых токо-подводов.

Для оперативного управления процессом плавки вся аппаратура управления и контроля, включая запуск преобразователей, размещена на одном распределительном щите с передней панелью,выведенной непосредственно на завалочную площадку тиглей. Щиты на каждой паре тиглей автономны. Конденсаторная батарея нагрузочного контура со ступенчатым регулированием емкости в процессе плавки для каждой пары индукторов общая и номере необходимости переключается рубильником ламмельного типа. Расположение конденсаторов просто и экономично. В индукционном нагревателе с катушками индуктора, расположенными вертикально одна над другой и соединенными параллельно сборными токопро-водами, конденсаторная батарея выполнена в шкафу с конденсаторами, установленными вертикально совместно с катушками индукторов и включенными параллельно им. Такое выполнение снижает расход цветного металла на токоподводы и уменьшает электрические потери в них, потребует обязательного размещения блоков конденсаторной батареи совместно (в непосредственной близости) с индукторами. В производственных помещениях плавильного цеха это требование не так легко выполнить.

На участке точного литья индукторы также состоят из нескольких секций, поочередно подключаемых в процессе плавки. Они

расположены вертикально и соосно относительно плавильного тигля, но сами индукторы смещены относительно друг друга и стоят на горизонтальной площадке фундамента. Конденсаторная батарея вынесена за пределы участка и выполнена в самостоятельном отсеке. Конденсаторы расположены вертикально на открытых стеллажах и соединены общим шинопроводом. Каждая из групп Компенсационных конденсаторов подключена к общей сборке через подстроечный высокочастотный контактор, расположенный здесь же, на вертикальной плате. Конденсаторная батарея с помощью шинопровода выведена на ламмельный переключатель, соединенный высокочастотным кабелем с тем или другим индуктором.

в зоне опрокидывания тигля при разливке отрезок высокочастотного кабеля сделан гибким и водоохлажда-емым. Контроль слива воды на индукторе вынесен на общий щит управления. При этом исполнении незначительное увеличение расхода цветного металла на общий шинопровод компенсируется явным сокращением количества конденсаторов нагревательного контура и простотой их обслуживания. Отпадает необходимость выполнения сплошной листовой обшивки конденсаторного блока, создаются благоприятные условия для охлаждения и технического обслуживания конденсаторов.

По современным представлениям было бы желательным использовать в качестве источника питания статический преобразователь частоты. Тиристорные преобразователи повышенной частоты нашли применение для плавки металлов, о чем свидетельствуют примеры их зарубежной и отечественной практики. Применение в них надежных мощных силовых полупроводниковых управляемых вентилей значительно упрощает обслуживание преобразователей, делает процесс экономически более выгодным и мобильным. Слабым звеном таких преобразователей являются схемы возбуждения и управления; сравнительно высокая стоимость всего преобразовательного Комплекса сдерживает их широкое применение.

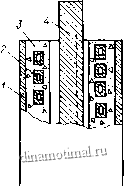

При литье стали значительную роль кроме электротехнслоги-ческих процессов играют подготовка плавки-и литейных форм, состав футеровок, диаграмма напряженности и интенсивность электромагнитного поля. Плавильный тигель является источником интенсивного радиоизлучения. Для снижения уровня излучаемых радиопомех и защиты обслуживающего персонала может использоваться один из способов экранирования, показанный на рис. 27.

Рис. 27. Индуктор с электромагнитным экранированием:

/ - экранирующий слой; 2 - токопровод; 3 - огнеупорный состав; 4 - шихта

11. Плавка цветных металлов и плавка в вакууме

Плавка цветных металлов является одним из важных технологических компонентов при изготовлении некоторых тракторных деталей и узлов. Преобладающее значение имеет плавка меди, сплавов на основе меди и бронзы, а также плавка цинка.

Плавка цинка связана с единым технологическим процессом производства трактора К-701, и сборочные единицы, полученные применением расплавленного цинка, в частности радиаторные секции систем охлаждения, поступают непосредственно на главный сборочный конвейер. Тем самым подтверждаются прямая связь и неоспоримость участия плавильного процесса в машиностроительном производстве.

Практика показывает, что для плавки меди и ее сплавов используются преимущественно индукционные печи со стальным сердечником и закрытым каналом. Они особенно эффективны при больших емкостях тиглей и установленной мощности и -работают, как правило, в непрерывном цикле. На машиностроительных предприятиях даже при массовом производстве цветного металла требуется примерно в 10 раз меньше черного металла, поэтому его плавка связана с определенными ограничениями.

Плешка меди и ее сплавов, необходимых в тракторном производстве, осуществляется в индукционной бессердечниковой тигельной печи с емкостью тигля 5 т и мощностью 1000 кВт высокочастотного преобразователя в 1000 Гц. Печь однофазная с опрокидывающимся тиглем. Разливка расплава происходит в ковш или непосредственно в формы. Полученные отливки в большинстве случаев в дальнейшем идут в механический передел.

Механизм наклона печи гидравлический с двумя цилиндрами, плунжеры которых расположены с двух сторон печи относительно разливочного пролета и связаны шарнирно с корпусом печи. Гидроцилиндры работают от автономной маслонапорной станции, установленной под печью. Коэффициент мощности печи компенсируется конденсаторной батареей со ступенчатым регулированием.

Печь работает периодически, от плавки к плавке, и не имеет принципиальных отличий от типовых, за исключением состава плавки и его влияния на футеровку. Печь имеет достаточно большую емкость тигля, и ее нецелесообразно использовать для мелкосерийных или малогабаритных деталей. Однако такая потребность в производстве периодически появляется.

Плавку малых партий деталей из латуней, бронз непосредственно в литейные формы осуществляют с загрузкой шихты и расплавом в тигельных печах для плавки стали, описанных выше. Активная мощность, коэффициент мощности, производительность в этом случае резко изменяются, но такая кооперация, как вьи плавка сталей и цветных металлов из одной печи, оправдана и, как показывает практика, эффективна. Процесс плавки проходит без существенных изменений. Необходимо помнить, что состав

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 [ 15 ] 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |