|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

Защита цепей управления исполнительных механизмов потоку короткого замыкания осуществляется плавкими вставками предохранителей, а защита силовых цепей и цепей управления повы-щенной мощности от коротких замыканий - установочными автоматами с тепловыми или иными вставками. Предусмотрена защита нагревателя от

I III III III I оплавления заготовок

J JJI-lll -l Jl [. p g случае остановки по

какой-либо непредусмотренной причине привода, замедления продвижения заготовок через индуктор, их заклинивания или по иной причине.

Одним из важных факторов контроля с

А-А побернуто

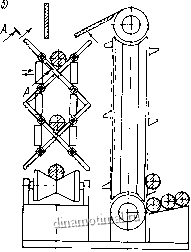

Рис. 25. Индукционный нагреватель для зонного или сплошного нагрева с Механизированным вертикальным перемещением штанг (прутков): а - вид сбоку; б - поперечное сечение

использованием защитных элементов является контроль наличия (отсутствия) воды в системе водоохлаждения, температуры воды на сливе из водоохлаждаемых элементов (токопроводы, ошиновка, конденсаторы) и контроль температуры самих нагреваемых заготовок.

Вне зависимости от количества существующих типоразмеров индукторов и механизмов нагревателей, а также вне зависимости 82

От их электро- и помехозащищенности в Настоящее время иде!- иМ-тенсивная работа по их совершенствованию и расширению пределов использования.

Существует, например, механизированный индукционный нагреватель для зонного или сплошного нагрева заготовок, воплотивший в себе преимущества щелевого индуктора и прямоходных механизмов перемещения заготовок (рис. 25). В этом устройстве обеспечивается продольное, поперечное или вращательное движение перемещаемого тела (металлического прутка) с одновременным его нагревом на любой длине. Имеются и другие устройства, которые могут быть использованы в комплекте и с ковочными молотами.

9. Индукционный нагрев металлов в инструментальном производстве

В инструментальном производстве широко применяется индукционный нагрев, но следует признать, что по сравнению с металлургическим или термическим производством его удельный вес незначителен. Это отчасти объясняется тем, что данное производство в общей системе машиностроения служит вспомогательным задачам. Кроме того, изготовление технологического и режущего инструмента, кондукторов, приспособлений и т. п. хотя и носит массовый характер, но не может быть энергоемким ввиду незначительной массы деталей и узлов.

Однако инструментальное производство является ответственным звеном в машиностроении. Достаточно отметить, что для серийного производства тракторов (только для технологического процесса) применяется более 7 тыс. наименований всевозможного инструмента и оснастки.

Высокочастотная пайка, наплавка, сварка, изготовление с нагревом т. в. ч. узлов трубопроводов непосредственно для трактора или иного агрегата являются массовым производством. Наиболее распространенной является высокочастотная пайка - одна из разновидностей способа неразъемного соединения двух или более металлических частей между собой с помощью их нагрева и заливки расплавленным -третьим металлом, имеющим температуру плавления ниже, чем температура плавления соединяемых частей [6]. Наличие припоя как легкоплавкого металла по сравнению с основным отличает пайку от других видов неразъемных соединений, в том числе и сварку.

В цехах тракторного производства используется более 5 тыс. наименований режущего инструмента. Инструмент в основном собственного изготовления и требует особого внимания.

К технологическим особенностям режущего инструмента, влияющим на его последующую обработку, относится прежде всего изменение марок быстрорежущих инструментальных сталей. При этом необходимо своевременно изменить технологический

йрйцесс обработки и термообработки самого HHctpyMeHTa, изучить эксплуатационные условия, в которых он будет работать. Например, определение оптимальных режимов резания для марок сталей Р6МЗ и Р18 сокращает расход инструмента в тракторном производстве в два раза. В зависимости от этого определяется программа инструментального производства, тесно связанного с изготовлением трактора.

Наиболее раннее и массовое применение получила в инструментальном производстве напайка режущего инструмента твердосплавными пластинами. Твердосплавные пластины напаиваются с использованием индукционного нагрева для более 250 наименований резцов. Такую пайку принято называть твердой, когда температура плавления припоя выше 450 deg; С, а в некоторых случаях верхний температурный предел достигает 1900-2050 deg; С, например для молибденовольфрамовых припоев.

Мягкая пайка с температурой плавления припоя до 400 deg; С также имеет применение в массовом тракторном производстве. В некоторых случаях высокочастотная пайка позволяет получать значительные преимущества перед сваркой. Пайка труб, в том числе гидросистем трактора, напайка штуцеров, фланцев и т. п., когда к ней предъявляются повышенные требования не только по механическим свойствам, но и по герметичности изделий, более экономична, чем сварка, так как трудоемкое пайки значительно ниже, а качественные показатели паяного шва выше, отходы в брак резко снижаются.

Практика показывает, что высокочастотной напайке твердосплавных пластин резцов можно отдать предпочтение перед сваркой при хорошо отработанной технологии введения припоя.

Вне зависимости от состава припоя, который является определяющим при различных режимах пайки, он должен обладать особыми физическими свойствами: быть более легкоплавким по отношению к основному металлу, жидкотекучим с целью более качественного заполнения паяного шва и иметь способность создавать монолитное соединение с материалом нагреваемых деталей. Этими качествами в полной мере не всегда обладает даже хороший припой, поэтому он, как правило, применяется совместно с флюсом. Флюс как присадочный материал расплавляется несколько раньше пайки, смачивает ее зону, очищает от загрязнений и окислов и защищает от образования новых окислов, особенно при пайке на воздухе. Под слоем флюса процесс соединения металлических частей происходит более активно, физически и химически взаимодействуя со всеми компонентами.

Иногда используют смесь припоя и флюса, для этого припой размельчают до порошкообразного состояния. Известна, например, паяльная смесь для напайки твердого сплава, которая содержит порошкообразный припой, флюс и порошок термостойкого инертного материала. Цель введения в паяльную смесь порошка инертного материала - повышение паяного соединения путем сниже-84

ния остаточного термическою напряжения в твердом спЛаве И соединяемом шве.

В качестве термостойкого инертного материала берут неметаллическое вещество, такое, как слюда, асбест, графит, каолин, кварц, карбид титана или окись алюминия. Соотношение компонентов в паяльной смеси может быть взято в следующей пропорции: порошкообразного припоя 60-70%, флюса 20-24%, термостойкого инертного неметаллического материала 8-20%. В зависимости от состава и припоя различают несколько видов высокочастотной пайки: по роду окружающей среды - пайка на воздухе, в атмосфере защитного газа и пайка в вакууме, по способу внесения припоя и флюса - ручная и с механизированной подачей припоя и флюса до начала нагрева или в процессе его.

Способы индукционного нагрева под пайку и конструкции индукторов к настоящему времени разнообразны и могут быть классифицированы самостоятельно. Некоторые из них представляют несомненный интерес. В отличие от электровакуумной и электронной промышленности, где детали и сборочные единицы требуют высокой чистоты и где пайку на воздухе применяют редко, в тракторостроении это повседневная технология. Как правило, в этом случае можно соединять марки сталей и чугунов, высокопрочные сплавы и чистые металлы, а также их комбинации по довольно простой общепринятой технологии [1].

Например, в индуктор кольцевого типа, предварительно отключенный от источника питания, соединяемые детали вносятся с помощью специального приспособления или на обычной подставке. Затем в месте паяного шва (канавки) укладываются припой в виде прутка или ленты и флюс. Включается нагрев, и происходит пайка деталей. Для более равномерного заполнения шва припой при расплавлении разравнивают специальным или ручным приспособлением. Такая технология не позволяет получить плотного шва, способного сохранять высокий вакуум, но достаточна для пайки труб в гидросистемах трактора.

В процессе пайки стальных тонкостенных деталей типа труб теплота при индукционном нагреве выделяется непосредственно в обрабатываемых зонах,-в припое.и флюсе. Припой всегда должен расплавляться раньше спаиваемых участков, поэтому длительность пайки зависит в основном от времени расплавления припоя. Необходимо помнить, что припой мало нагреть до температуры плавления, требуется какая-то доля энергии на компенсацию расхода ее на скрытую теплоту плавления припоя. Количество припоя. Недостаточно плотная подгонка его к поверхностям пайки, малые размеры играют немаловажную роль при определении качества пайки. Исследования показали [18], что оптимальное количество припоя можно определить по формуле

G = klhap.

(10) 85

где G - масса припоя на одну пайку, г; k = 1,3-г-1,6 - коэффициент, учитывающий качество подгонки соединяемых изделий; / - длина зоны спая вдоль периметра, см; h - высота зоны спая, см; а - зазор между изделиями, см; р - плотность припоя, г/см.

Дозировка количества припоя осуществляется вручную или автоматическим дозатором. От способа стыковки спаиваемых деталей зависит не только расход припоя, но и плотность шва.

Характерные типы сопрягаемых зон пайки при индукционном нагреве [18] полых изделий применяются и в настоящее время.

Нагрев некоторых узлов несложного профиля осуществляется в кольцевых одновитковых индукторах. В более сложных соединениях сопрягаемые детали или их окончания располагаются в разных пространственных плоскостях, поэтому их пайка в таких индукторах невозможна. Сложные узлы паяют по частям, иногда в разъемных индукторах, что увеличивает трудоемкость.

Пайка узла за один прием в нескольких местах выполняется в многоместном индукторе. Он изготовлен из медной заготовки фрезерованием одновитковых ячеек, расположенных в заданной плоскости относительно нагреваемого узла и последовательно связанных водоохлаждаемой ошиновкой.

Трубные узлы, подлежащие пайке, предварительно устанавливаются вручную в ячейки (индуктора) многоместного индуктора с помощью установочного стенда, затем нагреваются под пайку. Несмотря на наличие многих подготовительных ручных операций, в этом процессе трудоемкость снижается по сравнению с газопламенной сваркой в несколько раз, а качество шва получается выше и требуется меньше контрольных операций на проверку герметичности и прочности соединений. Характерно, что, как и при любом другом высокочастотном нагреве, во время пайки проявляется эффект близости. Он может привести к неравномерному нагреву, что устраняется магнитными концентраторами.

Большие трудности испытывают технологи при соединении труб большого диаметра (40-400 мм), особенно в местах изгиба. Традиционные конструкции индукторов здесь малопригодны, так как диаметр и угол изгиба постоянно меняются, а соединение торца должно производиться с непременным предварительным нагревом некоторого участка вдоль длины трубы. Такие требования предъявляются особенно к медно-цинковым и титановым сплавам.

Для осуществления непрерывно-последовательного нагрева трубопровода на прямо- и криволинейных участках используется индукционный нагреватель, выполненный многовитковым. Он содержит электроизолированную трубчатую спираль, установленную на трубопроводе с заданным зазором. Эта спираль снабжена теплостойкими механическими продольными связями в виде гибких тяг из стеклоткани, соединенных с витками индуктора в диаметрально противоположных точках взаимно перпендикулярных плоскостей. Перед автоматической сваркой шестерен барабана коробки перемены передач трактора К-701 по технологии требуется 86

предварительный нагрев шестерен до 180-200 deg; С. Нагрев для такой температуры наиболее благоприятен в электропечах. Сварка производится в многопозиционных автоматах под слоем флюса и в защитной атмосфере. Задержки между сварочными операциями в течение одной минуты снижают температуру барабана на 20- 30 deg; С, что качественно ухудшает последующую прочность шва. Барабаны разрушаются. Исключить подстывание шестерен можно догревом их в установке для индукционного нагрева металла.

Индукционная нагревательная установка (см. рис. 51) включает индуктор, тепловой компенсатор, механизм загрузки и толкатель-ный механизм выгрузки. С целью компенсации тепловых потерь с торцовой поверхности заготовок индуктор снабжен дополнительной обмоткой, тепловой компенсатор расположен в его зоне над торцовой поверхностью заготовки, а толкательный механизм выгрузки установлен перпендикулярно к механизму загрузки между индуктором и дополнительной обмоткой.

Индуктор равномерно нагревает детали и исключает их подстуживание при выходе из индуктора и равномерном входе под сварочную головку первого поста. При сварке шестерни с корпусом барабана требуется наложить два сварочных шва на двух постах. Именно на этой позиции возможно повторное подстуживание, когда шестерня выходит из индуктора и находится в сборе с барабаном в сборочной кассете. Для этого случая можно использовать двух-позиционный индуктор проходного типа, где витки токопровода разделены на две секции, из которых первая по ходу движения шестерни является основной для нагрева ее до заданной температуры - не более 220 deg; С, а вторая - томильная, поддерживающая температуру барабана в сборе не ниже 180 deg; С.

В инструментальном производстве наряду с технологическими процессами сварки, пайки или предварительного нагрева отдельных деталей или сборочных единиц трактора изготовление инстру-мента играет самостоятельную роль. Напайка твердосплавных пластин резцов, используемых при изготовлении трактора К-701, полностью переведена на нагрев т. в. ч., поэтому газовые горелки в поточном производстве не используются, несмотря на наличие сложных профилей оправок и корпусов многорезцового инструмента.

10. Плавка чугуна и стали

Одним из средств улучшения процесса плавки металла является применение индукционного нагрева в сочетании с другими интен-сификаторами. Проведенные в ПО laquo;Кировский завод raquo; опыты показали, что применение кислорода в период расплавления кислой электроплавки позволяет сэкономить более 100 кВт-ч электроэнергии на тонну выплавленной стали и сократить длительность плавки 5-20%. При плавке старым методом вольфрамосодержащих сталей вольфрам усваивался на 60-65%, а остальная часть

| 1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |